计算机与PLC集成控制系统在石化行业中的应用与实践

随着工业自动化与信息化技术的飞速发展,计算机系统集成技术在现代化工、特别是石化行业中扮演着日益关键的角色。其中,计算机与可编程逻辑控制器(PLC)的集成控制系统,已成为提升石化生产安全性、稳定性与经济效益的核心技术手段。本文将探讨该集成系统在石化行业的应用架构、优势特点以及面临的挑战与发展趋势。

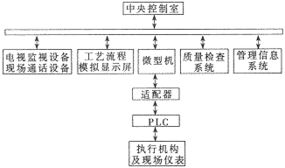

一、 集成控制系统的基本架构

在典型的石化生产环境中,计算机与PLC集成控制系统通常采用分层架构:

- 现场设备层:由各类传感器、执行器、仪表以及PLC控制器构成。PLC作为控制核心,负责实时采集温度、压力、流量等工艺参数,并执行快速、可靠的基础逻辑控制与联锁保护。

- 监控层:通常由工业计算机(IPC)、组态软件(如WinCC、iFix、组态王等)和操作员站组成。该层通过工业以太网、PROFIBUS等现场总线与下层PLC通信,实现工艺流程的集中监视、操作、报警记录和报表生成。计算机系统在此层发挥其强大的数据处理与人机交互优势。

- 管理层:由企业级服务器、数据库及管理信息系统(如MES、ERP)构成。通过与监控层的数据交互,实现生产调度、设备管理、能源分析、质量追溯等高级功能,为企业决策提供数据支撑,真正实现管控一体化。

二、 在石化行业的具体应用与优势

石化行业具有流程复杂、连续生产、高危高压等特点,计算机与PLC的集成应用带来了显著效益:

- 提升自动化水平与生产效率:集成系统实现了从原料进厂到产品出厂的全流程自动化控制。PLC确保底层设备精确、稳定运行,而计算机系统则优化生产调度和工艺参数,减少人为干预,大幅提高生产效率和产品一致性。

- 增强安全性与可靠性:系统集成了完善的安全联锁(SIS)和紧急停车(ESD)功能。PLC可实现毫秒级的快速响应,切断危险源;计算机系统则提供全面的安全监控、故障诊断和历史事故追溯,有效预防和减少安全事故。

- 实现精细化管理和节能降耗:通过集成系统实时采集的海量数据,计算机可进行深度分析与建模,优化反应条件、能源分配和物料平衡,从而降低能耗物耗,提升资源利用率,直接创造经济效益。

- 改善运维与决策支持:系统提供统一的监控平台和丰富的诊断工具,使设备状态透明化,便于预测性维护。管理层能实时掌握生产全貌,为战略决策提供准确、及时的数据依据。

三、 系统集成实施中的关键挑战

尽管优势明显,但实施此类集成系统也面临挑战:

- 异构系统互联互通:石化装置往往包含不同年代、不同厂商的PLC与控制系统,实现它们与计算机系统的无缝集成和数据共享,需要解决通信协议转换、数据格式统一等难题。

- 网络安全风险加剧:系统网络化、信息化程度越高,面临病毒、黑客攻击等网络安全威胁也越大。必须构建包括防火墙、工业网闸、访问控制在内的纵深防御体系。

- 高实时性与大数据处理的平衡:底层控制要求极高的实时性,而上层数据分析处理则涉及海量历史数据。系统架构需兼顾两者,确保控制指令优先,同时数据不丢失、不堵塞。

- 人才与技术复杂性:系统的设计、维护和优化需要既懂工艺、仪表、PLC编程,又熟悉计算机软件、网络和数据库的复合型人才,这对企业提出了更高要求。

四、 未来发展趋势

计算机与PLC集成控制系统在石化行业的发展将呈现以下趋势:

- 与工业互联网/工业4.0深度融合:系统将进一步云化、平台化,通过工业互联网平台整合IT与OT数据,实现更广范围的协同优化和智能决策。

- 人工智能技术的赋能:机器学习、深度学习算法将更多应用于工艺优化、故障预测、智能巡检等场景,提升系统的自主智能水平。

- 标准化与开放化:OPC UA等统一架构标准将更普及,降低系统集成复杂度,促进生态开放。

- 强化网络安全与功能安全一体化设计:安全将从“附加选项”变为“内生需求”,实现网络安全与功能安全的深度融合设计。

###

总而言之,计算机与PLC的集成控制系统是石化行业迈向智能化、绿色化、高端化的关键基石。它不仅是自动化技术的简单叠加,更是通过系统集成,实现了信息流与控制流的高效协同,从而构建起一个安全、高效、透明的现代化智能工厂。面对挑战,企业需在规划初期就注重系统的开放性、安全性和可扩展性,并持续培养复合型技术人才,方能充分释放集成控制系统带来的巨大价值,在激烈的市场竞争中占据先机。

如若转载,请注明出处:http://www.cd-youxiansong.com/product/52.html

更新时间:2026-02-25 06:13:05